定义精益制造/生产战略的10个步骤:

让客户及其需求成为推动精益管理和精益生产的催化剂,是当今所有成功的精益生产战略的决定性特征。

在其行业中占主导地位的制造商正在将质量融入其生产过程的每一步。他们通过精益管理达到并保持高制造质量水平,精益已成为他们企业管理DNA的一部分。

将高制造质量水平作为公司管理DNA的核心,其最佳方法之一是定义并擅长精益制造战略。

精益战略是将流程和质量改进引入工厂和生产中心等各个方面的蓝图。它指导精益制造目标的定义,部署,管理和优化,将客户及其需求置于所有改进工作的核心。

最重要的是,精益制造战略的优势吸引了新客户,使现有客户高兴,并提高了企业利润。

精益制造战略提供了客户最想要的东西

消除阻碍客户实现目标的障碍需要推动公司的每项生产改进。在精益制造战略的各个方面进行定义和优化,可以消除浪费时间和宝贵资源的流程和工序流。

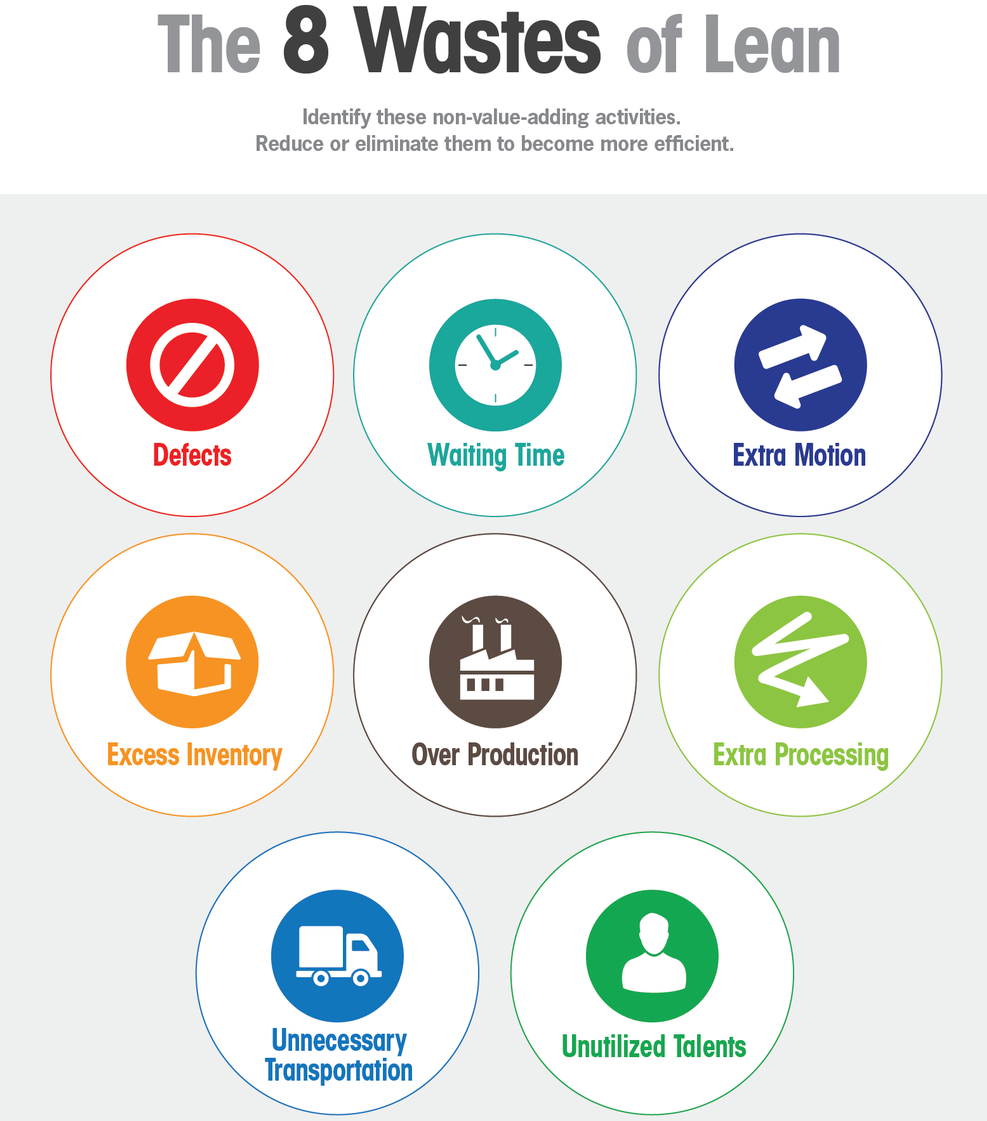

关注八大类浪费,精益生产战略有助于减少生产过剩,订单和发货等待状态,由于缺乏库存而无法接收订单,;运输延误,车间订单积压,生产质量缺陷以及缺乏劳动力技能和可用性。

这八大类浪费降低了公司对客户的响应能力,同时拖累了质量战略。所以需要定义一种能够攻克这些浪费领域的精益制造战略,赢得新客户并赢得现有客户的信任和忠诚度。

下图解释了八类废弃物精益生产策略需要关注的问题:

定义精益制造战略的10个步骤

通过减少可变性,消除生产中的非增值步骤,标准化工作流程,识别和解决生产约束以及提供实时性和可视化来提高产品质量只是采用精益制造战略的众多好处中的一小部分。

以下是制定精益生产战略的10个步骤:

1.创建从车间到顶层可追溯的精益制造目标,并提供财务绩效数据

制造商通常采用基于试验的方法来量化需要精益流程改进的三个最关键领域。 其他人将立即重新设计整个制造过程。 实验项目提供的优势是能够随时间隔离最相关的因素并精确测量它们。

当一个关键过程区域迫切需要帮助时,一次完成的涉及整个制造操作是最常见的策略。 这方面的一个例子是在整个工厂系统中完全重新定义工作指令,以最大限度地减少生产的缺陷产品的数量。

2.定义指标和关键绩效指标[KPI],为每个精益目标提供从车间到顶层的精益绩效的见解

从车间到顶层的可视性对于管理车间运营以实现财务目标非常宝贵。 选择一个交叉的绩效考核指标可以对车间进行财务角度的深度绩效考核。

很多的制造商指标包括首次通过产量[FPY],整体设备效率[OEE],每个生产单位的工时,供应商缺陷率,质量成本,客户投诉,完美订单绩效等。

最好是在客户体验和响应能力之前取得平衡,在质量,生产效率,库存,合规性,维护制造以及成本和盈利能力绩效的指标之间取得平衡。

这些关键绩效指标是任何成功的精益制造战略长期扩展的基础。

3.通过创建一个开放,积极的变革管理计划,让每个员工都有机会实现目标,让每个员工都有机会取得优异成绩

精益制造战略彻底改变了制造业务,定义了每位员工的成功。 它们足够透明,可以显示每个人的努力是多么的重要,并且他们的贡献很重要。

最高绩效的精益生产战略擅长变革管理,让每个人都有机会为公司的发展做出坚实的贡献。 定义一名高级管理层领导,他将有权消除组织障碍以完成更多工作。

在此过程中建立一个跨职能团队,可以实现价值流规划以及进行先进的精益分析。

4.使用价值流程图来确定这些区域未执行的原因以及根本原因

价值流图是一种可以为深入了解制造流程中的差距和缺陷提供一种流程分析工具。 这是确定导致产品质量和生产性能缺陷的根本原因的宝贵技术。

制造业中最关键的差距通常是使用价值流程图发现的,这使其成为定义精益制造改进路线图的绝佳技术。

5.将价值流程图应用到故障区域中的工作指令,工具移动和工具校准级别,以完全诊断浪费领域

在一家专注于维护,维修和大修[MRO]零件和服务的领先航空航天和国防制造商中,工作指令的价值流图谱发现,操作员对定制订单的异常处理感到困惑。

这导致定制MRO产品订单减少9%。 使用价值流程图帮助找到并纠正了工作流程和流程中的混淆。

6.为每个制造流程定义未来状态价值流图,直至流程和工作流级别,并为每个流程级别设置节拍时间目标

根据我们的经验,价值流图最有助于找到导致质量下降或导致订单履行延迟的差距。

只要有可能,跟踪任何过程的节拍时间绩效都是一个好主意。 节拍时间是产品需要完成以满足客户需求的速率。

7.利用从价值流图和节拍时间分析中获得的见解,重新设计车间的工作流程,以节省时间并减少错误

六西格玛及其DMAIC[定义,测量,分析,改进和控制]框架的本质是完善生产的每个方面,以符合客户的需求,偏好和要求。

简化车间工作流程,在需要时间,订单周期时间和完美的订单绩效方面表现优异,这些都有助于缩短采购时间。

8.实施可视化控制系统,该系统可跟踪由于精益制造改进而引起的工厂车间性能提升,并报告关键指标KPI的实时更新状态

最高绩效的工厂和生产中心将客户和精益制造分析和KPI纳入其文化。投资创建跟踪工厂车间性能的视觉控制系统对于将工厂集中在最重要的事情上是非常宝贵的。

这些实时更新还提供了以前在精益制造绩效的每个方面都无法获得的见解。

9.实施正在进行的工厂底层计划,以减少八种类型的废物,重点是减少运动,减少额外处理和减少质量缺陷

消除八大主要浪费来源是制造商变得更加强大的最快捷途径。许多制造商发现,在完成价值流程图后,减少运动,减轻额外处理和减少质量缺陷是最快的胜利。

快速获胜后,通过针对八大浪费领域的计划,实现更大的收益。

10.基于从价值流图和精益工厂底层改进中获得的见解,定义精益策略以更好地管理生产流程,库存水平,订单履行和需求预测

制定目标和衡量这些领域的进展以及成功的精益制造战略的下一阶段行动方案。

企业资源规划[ERP]系统可以提供工作流程和应用程序工具,以改善这四个领域中的任何一个,并成功发展任何制造业务。