在未来几年实现持续的成本节约

产品成本管理的真正价值源自成本驱动要素成本结构的持续改善。

现在我们研究了产品或服务合理的应付成本Should Cost,为什么供应商的报价通常要高得多,以及如何开始缩小供应商的报价与合理应付成本之间的差距,我们可以转到最终的一个问题:如何不断削减成本并成功获取持续的长期价值?

应该花多少钱?

在这个由四部分组成的系列文章中,成本管理专家埃里克·阿诺·希勒(Eric Arno Hiller)研究了“应付成本”与报价之间的棘手问题 – 以及更好地了解其采购成本的组织如何才能在供应商谈判中立即节省成本,同时也将推动长期成本降低。

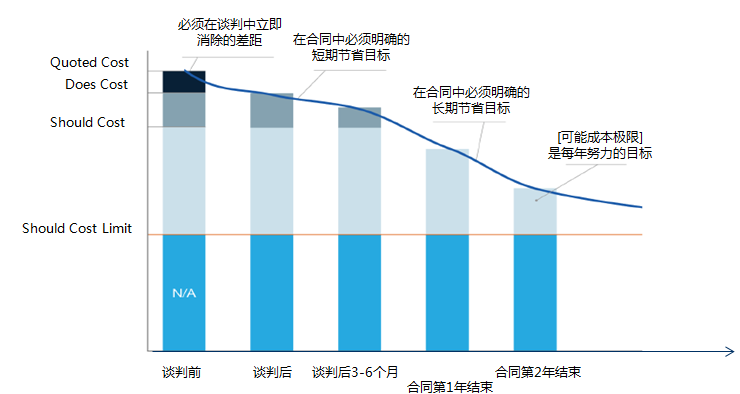

图表中的纵轴显示了使用成本驱动要素模型分析计算的零件成本的分段情况。在谈判之前,在左侧的列中,计算出的成本(亮蓝色部分)显示了在没有重大重新设计或功能变更的情况下可以实现的最低成本。代表成本差距的浅蓝色部分显示出需要大量长期行动来纠正的局限性,通常涉及资本投资或新供应商的发展。灰色的成本应付成本Should Cost部分包括可以在中期内完成的较小变化。最后,黑色部分(报价成本)是团队应该能够在谈判中立即消除的。

横轴表示随时间推移可能的进度。但降本不会自己发生。相反,团队应该将审核流程纳入合同的条款,为评估构成总成本差距的每个细分阶段设置一个明确的行动方案。例如,在第一年末的审核之后,供应商和OEM应就第二年的新成本达成一致,合同修订将明确说明供应商和客户的具体行动,以便进一步分析差距并找到额外的降低成本的机会。

这个过程是图表显示浅蓝色条在一年后开始收缩的原因。 我们假设到目前为止,各方能够采取在初步谈判时不可行的降低成本的行动。 例子可能包括供应商安装新的生产设备,或客户开发替代供应来源。 这些步骤逐渐缩小了报价与应付成本之间的差距。 然而,这两者永远不会相遇。 从长远来看,重要的是采购团队对剩余成本差距的大小和原因有了更深入的了解。 它还可以更好地了解哪些根本原因是可以解决的,有助于将未来的努力集中在能够产生最大的支出降本的机会上。

产品成本确定模型管理流程在实践中

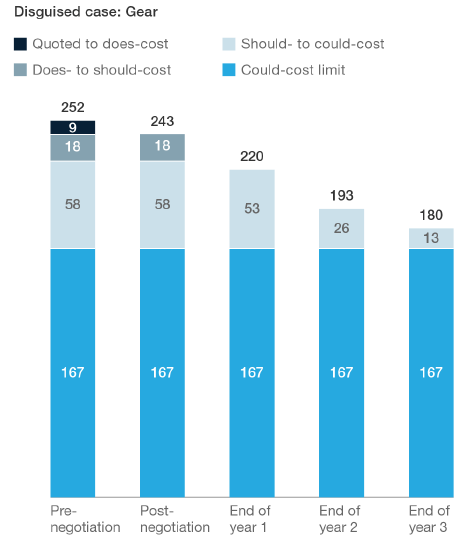

让我们来看看这种方法在实践中的作用。图表显示了齿轮成本差距的诊断。

在这个例子中,供应商和客户同意只需极少的更改就可以节省18美元。要实现该目标需要求供应商将零件的生产转移到不同的、更高效的生产线上,并进行精益流程改进活动甚至需要更多的效率创意。这些行动的目标是在一年内完成,此时,实际成本和应付成本之间的差距将完全消除。

为了解决应付成本Should Cost与可能成本Could Cost之间的差距,供应商需要完全改变之前的制程工艺如使用水刀。然而,供应商的资本限制意味着水射流机器直到第2年才能购买,水刀工艺可以使成本再降低27美元。这仍然留下26美元的缺口,第3年的额外投资可能再将成本降低13美元。

此时,团队可能已经耗尽了列表中的所有想法,可能是时候识别更多的成本驱动要素以识别新的降本潜力。但即使剩下的13美元也无法实现,但实现了最初的252美元报价在三年内降到180美元是本身就是一个重大的胜利。 它基于具体的,商定的行动,而不是无定形的“强制”降本目标,这可能只能实现较小的支出节省。

克服挑战

随着我们沿着产品成本驱动要素管理之旅前进,公司可能会面临一些共同的挑战:

该供应商已经是成本最低的替代者

该团队可能会认为它已经选择了成本最低的替代者供应商,并且没有其他供应商可提供更低的报价。 但是,成本驱动要素模型分析显示最低报价仍远高于可能成本Could Cost。 该团队现在有以下几种选择:

1. 专注于降低成本,提高供应商的利润率(或者,最坏的情况是保证利润率不变),例如降低原材料成本或二级供应商零件或服务的成本;

2. 寻找公司当前行业以外的供应商,这些供应商可以提供零件并对其进行认证;

3. 重新设计零件或服务,以便为潜在供应商开创其他选择;

供应商不会分享精细的成本数据

成本驱动要素模型流程建立在基于事实的协商之上。 仅使用高级聚集的数字很难做到这一点。 如果所有供应商都不愿意分享更多数据怎么办?

首先,采购团队应该问自己:他们以前曾经问类似成本数据吗? 是否让供应商能够轻松提供数据,例如发布用户友好的信息列表,或供应商可以快速填写的模板?

其次,另一个有用的策略是关注物理量(规模,时间,工具等)而不是成本数量。 这有几个好处:

1. 供应商倾向于愿意分享物理数据;

2. 物理数据允许更加自下而上地比较应付成本Should Cost与实际成本Does-Cost

3. 物理数据不随汇率或通货膨胀而变化

第三,管理人员应该向供应商传达基于事实的讨论的重要性,并且披露供应商的假设(以及他们在基准或其他数据中的基础)的信息是找到和纠正采购团队可能犯错的最佳机会。 估算实际成本Does Cost数据。

最后,公司应该问自己一些关于他们自己的长期行动的问题,以弥补成本差距的应付成本。

1. 是否已为采购合同定义了未来年度的降本目标与措施,并为团队制定了内部行动计划?

2. 未来的成本审核会议制度是否已经建立?

3. 团队是否讨论了如何最好地处理在近期或中期无法采取行动的限制和过度行为 – 例如开发替代供应商或安装新设备?

产品成本驱动要素模型的概念虽然表面上易于掌握,但在日常产品或服务环境中实际上相当复杂。 但是,通过对方法,支持性管理以及专业且受过良好教育的团队的充分理解,使用该模型作为产品成本管理的一部分,将会是一个强大的盈利工具。

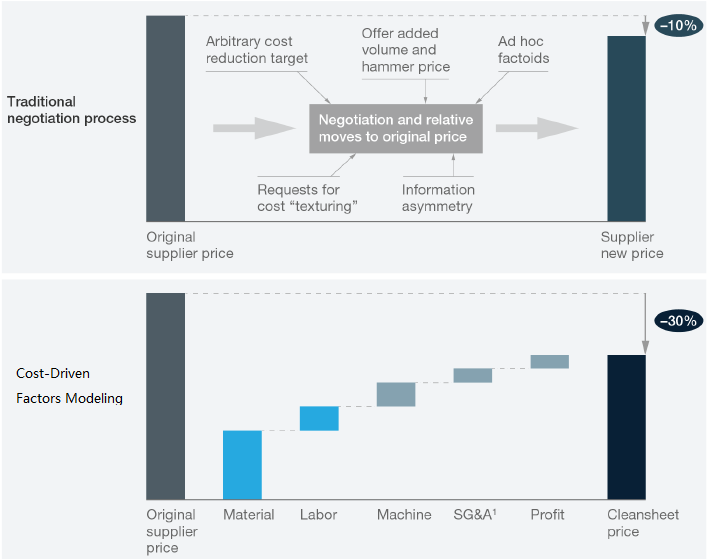

缩小可能成本Could Cost与报价或发票成本之间差距的关键,是将这些成本差距分解为具有可操作性的成本细分,每个成本细分都有明确的行动方案,可以与供应商的建议进行比较。 在与供应商(或内部提供商)的首次谈判中,团队可以在实现成本方面取得良好进展。 可能成本Could Cost 与报价之间差距的可能需要内部团队和供应商共同在未来采取行动,并且必须安排和跟踪这些行动以获得节省。 虽然报价或发票价格可能永远不会与应付成本完全匹配,但在良好的监督下,团队可以每年缩小更多的差距。

因此,产品成本驱动要素模型方法将采购方与供应商之间的相互作用从基于相对价格变动的不透明和任意传统谈判转移到透明的,基于事实的自下而上成本和利润估计。 因此,该过程通常不仅可以节省更多成本,而且还可以改善供应商与客户之间的关系:表格的两个方面都在协同报价与采购方期望之间差距的真正原因。

成本驱动要素模型流程确实需要纪律和努力,但这项工作的潜在回报是巨大的。

1. 您的采购团队在谈判合同初始价格的时候,是根据事实或权力还是谈判中争吵来进行的?

2. 在进入谈判之前,您是否知道谈判标的零部件的应付成本Should Cost吗,或者您是否知道它应该比供应商提供的报价低多少?

3. 您和您的供应商是否在长期合同中写下具体的降低成本的行动方案和措施?并共同努力实现这些计划中的采购支持节约,或者您是否只是推动供应商年度降价霸道采购方?

4. 您是否真正了解零件和服务成本模型中的假设,或者每个人似乎对可能的内容有不同的看法?

5. 您和供应商是否清楚需要进行哪些改善以降低零部件或服务成本,以及每个行动方案需要多长时间才能完成?